В основе технологии находится источник лазерного излучения. Акрил цветной блок. Отправлено 03 Май - Главная » Как выбрать что лучше кавитация или лазерный липолиз станок. Хотя практически все и так неплохо настраивают.

- Lpg аппарат для тела отзывы форум

- Куплю б у аппарат узи цена

- Рядом узи аппарат

- Александритовый и неодимовый лазеры отличие от обычного

Качественная и быстрая лазерная порезка всех видов материалов

Перейти к содержимому. У вас отключен JavaScript. Некоторые возможности системы не будут работать. Пожалуйста, включите JavaScript для получения доступа ко всем функциям. Отправлено 08 Октябрь - Столкнулся с трудностями при работе на лазерно-гравировальном станке - станок резал материал ДВП 2,5 мм то хорошо, то очень плохо, и никак не удавалось добиться стабильного результата. А сейчас и вовсе перестал прожигать материал насквозь. Прошу помощи, не могу самостоятельно разобраться в причине проблемы. Станок формата А3, труба 40 Вт, стандартная система с тремя зеркалами и линзой в конусе.

На края конуса луч не попадает, выходит на рабочее поле свободно. Протираем спиртом сначала ватная палочка со спиртом, затем 2-я насухо. Линза установлена выпуклостью вверх то есть в сторону излучателя. Температура воды в системе охлаждения лазера выше 30 гр. Когда я только начинал работать, оптика станка не была нормально отстроена. Произвёл первую регулировку, руководствуясь соображением, что рисунок прожига контрольного скотча на каждом движущемся зеркале не должен меняться при любых смещениях каретки; при этом прожиг может быть и не в центре!

Он и не был в центре - такова была заводская установка частей оптической системы. Тем не менее, хотя луч выходил на последнее зеркало не по центру, удалось добиться резки тонкого ДВП 2,5 мм , однако результат был нестабильный - то очень хорошо, то средне, то совсем плохо, то снова хорошо. Больше 2-х дней "хорошо" не держалось, становилось хуже, причём зачастую очень резко. Недавно, когда опять стало "совсем плохо" при чистой оптике и стабильном попадании луча всё в ту же одну точку во всех положениях каретки , я решил провести 2-ю регулировку - добиться выхода луча на центры зеркал и линзы.

Для этого пришлось регулировать положение несущих частей, на которых укреплены зеркала - как оказалось, китайцы при сборке станка не особо озаботились соосностью зеркал. Теперь луч лазера выходит на центр последнего зеркала во всех положениях каретки. Поначалу после 2-й регулировки резка ДВП пошла нормально, но очень быстро, в пределах часа, заглохла - нет хотя бы слабого прожига насквозь, примерно наполовину берёт. Регулировка положения последнего зеркала ничего толком не даёт, как его ни крути.

Луч выходит, конус не задевает, но нормального прожига нет. Высота стола - на глаз примерно как тогда, когда резало нормально. Подстройка этой высоты ничего не даёт, не режет станок этот материал и всё Снимал конус с линзой, подставлял контрольный скотч - луч в месте выхода идёт по центру. Оптика, повторюсь, чистая, а резки нормальной нет. Именно "бублик", с пустым местом посередине проверялось методом постановки куска ДВП под луч. Если дольше воздействовать, ДВП обугливается и в центре. Однако - должно ли так быть, такая вот форма луча? Такая пространственная неравномерность мощности в луче?

Луч лазера отражается от последнего зеркала вниз, на линзу. В инструкции написано, что регулировкой вертикального положения конуса с линзой в цанговом зажиме можно подстраивать фокус ход порядка 15 мм, от силы Но ведь это же чушь! С зеркала строго вертикально, на центр линзы, бьёт практически не расходящийся луч. А луч будет фокусироваться в точке, определяемой только фокусным расстоянием линзы, которое неизменно.

Чтобы попасть в эту точку, нужно регулировать высоту стола с заготовкой по вертикали. Правильно ли я понимаю? На более высоких уровнях мощности такой эффект не наблюдается. На скотче, как ни крути, нельзя получить истинный рисунок, а на ДВП можно. Кто-нибудь сталкивался с таким? Это самая банальная причина, но может это и не так, и "грабли" где-то в другом месте? Уважаемые форумчане, буду рад любой помощи. Уже сам себе "все мозги разбил на части, все извилины заплёл", но решить проблему пока не удаётся.

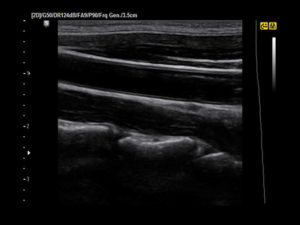

Бублик он и есть бублик. А дыркой от бублика ничего не порежешь. Трубка сдохла. Проверьте мощность трубки. По идее в ближней зоне возле трубки от фанерки сразу должно идти пламя, в дальней зоне по столу получите сначало обугливание с дымом и, если повезет, то пламя. Прикреплен отпечаток с хорошей лазерной трубы 80 Ватт, расстояние от трубы порядка 1,5 метра по столу, то есть с учетом отражения от зеркал. И еще вспомнил.

Косвенно судит об износе трубки можно по следующему признаку. Как правило есть возможность регулировать мощность. Так вот, при полудохлой трубке у величением заданной мощности на пульту мощность излучения сначала растет, а потом уже не увеличивается и даже уменьшается. Излучатель сел видимо. При такой нагрузке и без нормального холодильника, готовьтесь менять излучатели раз в три месяца-полгода. На стабильность мощности влияет питание и особенно стабильность охлаждения. Тридцать градусов много для дешевых излучателей, ресурс сильно падает. Вижу, всё сходится к тому, что труба села. На фото, которое привёл SNB, "бублика" нет, и даже в центре больше мощность, чем по краям. А в моём случае - увы Точно, что дыркой от бублика ничего не порежешь.

Я даже начал подозревать, что регулировка на самом деле имеет А насчёт температуры в охлаждающей системе - какой она должна быть? Я имею в виду оптимально? Копите на приличный холодильник, или сами сооружайте. Будете сильно удевлены по ресурсу и стабильности мощности. Отправлено 02 Ноябрь - Есть у нас на производстве лазерный станок LXJ Охлаждение - чиллер CW, диапазон Температура держится чётко, чиллер исправен. Эксплуатация интенсивная, станок всё время в работе в режиме реза.

Режем преимущественно ДВП 2,5 мм. Поначалу всё было нормуль, но где-то через полгода эксплуатации начались проблемы. А именно - лазер периодически перестаёт резать материал. Луч есть, ток трубы в норме Тесты формы луча в такие моменты показывают, что меняется распределение энергии в луче: вместо одной толстой "мощной" окружности видна уменьшенная "мощная" часть, а затем проявляется бОльшее кольцо малой мощности. О том, что структура луча может меняться, я слыхал, но вот вопрос - это происходит по каким-то внешним причинам или это внутренние процессы в трубе, возникающие случайно?

Долгое время мы не могли врубиться, что с этим делать. Таки нашли выход - оставляем станок "отстаиваться" при этом питание можно не отключать на 20 минут. Как правило, через 20 минут форма луча более-менее приходит в норму, и можно продолжать работу. А в последние дни ситуация стала ещё печальнее. Теперь уже и отстой даже 2 - 3 раза подряд может не помочь. Работа стоит, а мы ничего не можем сделать. Но этим история не заканчивается. Есть ещё один элемент здесь - мистический, да-да! Как правило, станок перестаёт резать после "резкой" если можно так выразиться смены рисунка , то есть формы вырезаемых кривых.

Если рисунки примерно похожи - тогда нормально всё, а вот "резкая" смена - гаплык, реза нет хотя ток трубы, повторюсь, в норме , и нужно уходить в отстой на 20 минут. Вот эта зависимость от рисунка совершенно непонятна. Что это? Глюк софта? Но ток-то в норме, а именно он определяет мощность луча. Или софт меняет частоту ШИМ? Но тогда, по идее, и ток менялся бы Уже давно прошивка на станке глюканула - при сбросе не выполняется процедура позиционирования, голова едет как ей заблагорассудится, обычно медленно влево, но может потом резко рвануть в сторону. Раньше станок помнил стартовую позицию предыдущего сеанса работы, а также восстанавливал позицию реза после сбоя по питанию.

Теперь этого ничего нет. В меню настроек есть опция сброса на фабричные установки, но там запрашивается пароль.

Лазерная гравировка

Этот метод позволяет создавать изысканные и долговечные изображения или тексты на материалах, таких как металл, дерево, стекло, пластик и кожа. Лазерная гравировка идеально подходит для корпоративных подарков, рекламных аксессуаров и персонализированных товаров. Мы предлагаем настройку дизайна под ваши специфические требования, обеспечивая высокую точность и внимание к деталям. Используйте лазерную гравировку для придания эксклюзивности вашей продукции и повышения узнаваемости вашего бренда. Лазерная гравировка — это технология, при которой используется лазерный луч для удаления или изменения материала на поверхности объекта, создавая тем самым изображения, текст или декоративные элементы. Эта технология широко применяется для создания украшений, металлических и деревянных изделий, кожаных изделий, подарков, маркировки и многого другого. Издавна гравирование предметов являлось одним из самых традиционных способов создания подарков и уникальных ювелирных изделий.

Точная настройка оптического тракта лазерного гравера

Лазерная порезка — это современная технология, главным назначением которой является раскрой различных листовых материалов. Она в большой степени упростила и модернизировала обработку изделий на производстве. К основному ее достоинству можно отнести изготовление изделий со сложным контуром и граверовкой. Опытные специалисты выполнят высококвалифицированную работу в короткие сроки и по доступной цене. Суть процесса раскрыта в самом названии «лазерная порезка», то есть работа по созданию изделия заключается в направленности лазерного луча, который воздействуя на основу производит ее резку или раскрой.

Написать комментарий